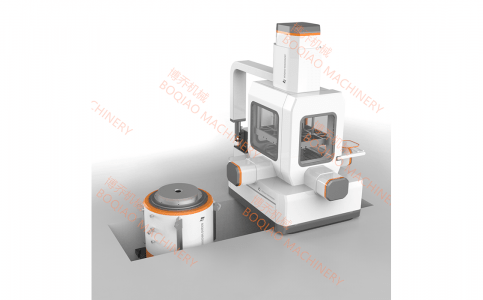

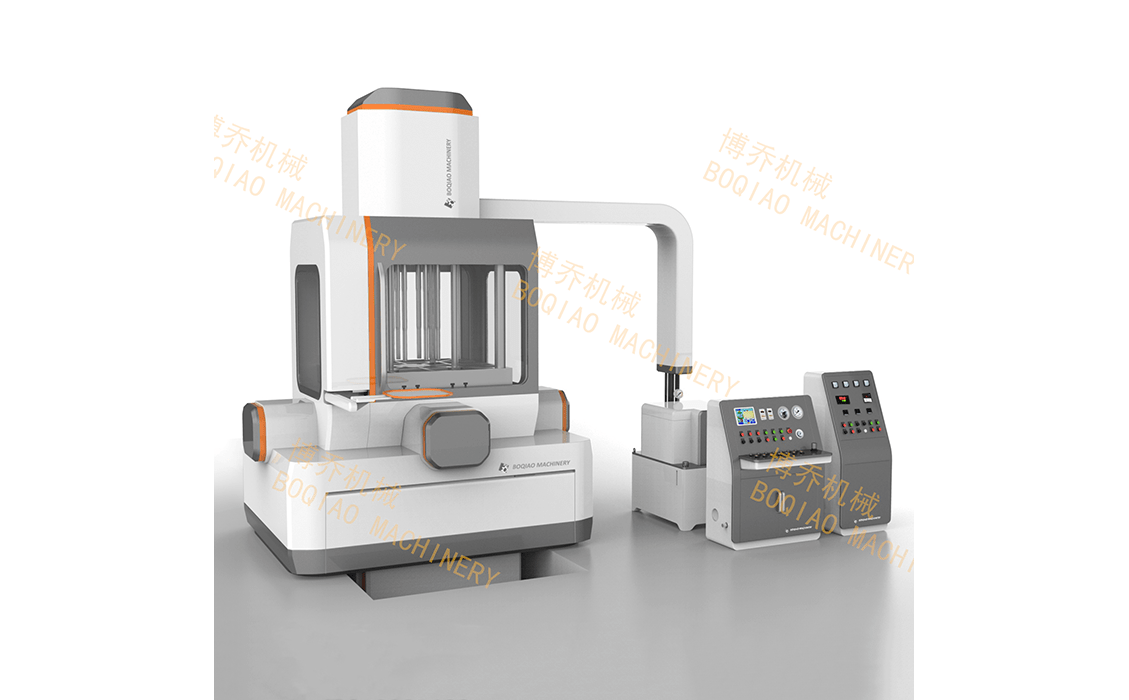

低壓鑄造機的應用與發展

低壓鑄造機是一種通過低壓氣體驅動金屬液體流入鑄模的鑄造設備。它采用較低的壓力(一般為0.05-0.1 MPa),通過空氣壓縮裝置將金屬熔體推入鑄模中,適用于生產高精度、高質量的鋁合金、銅合金等非鐵金屬鑄件。與傳統的重力鑄造、壓鑄相比,低壓鑄造具有更高的成型精度和良好的鑄件組織結構,廣泛應用于汽車、航空航天、電子、機械等行業。

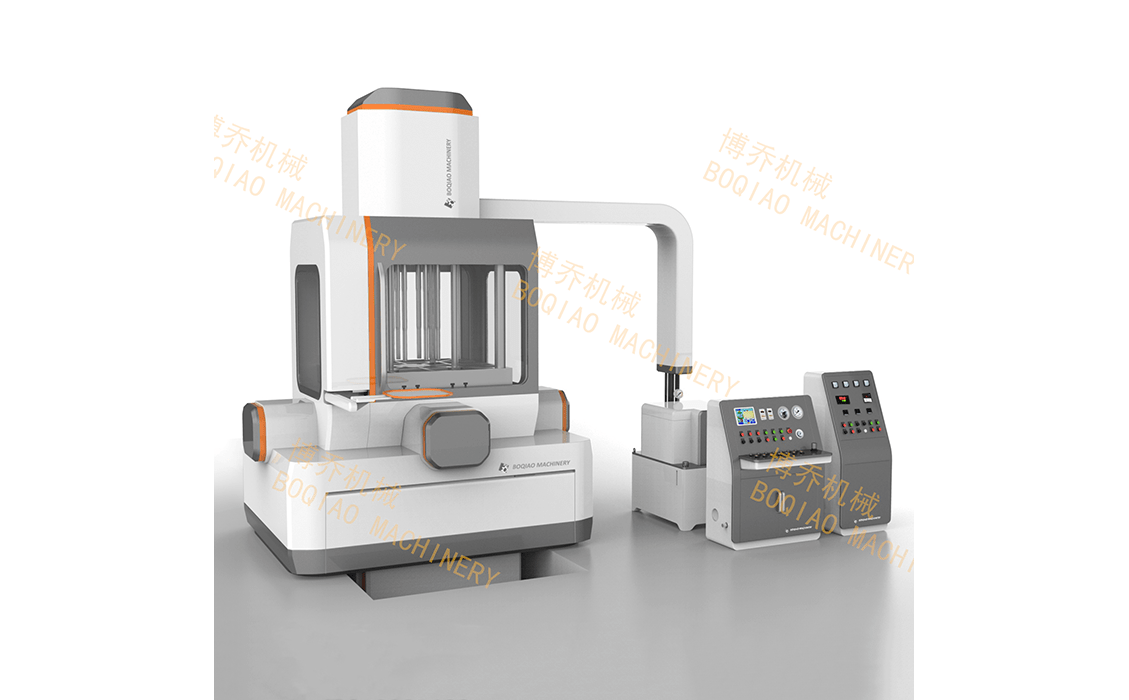

低壓鑄造機的工作原理

低壓鑄造機的工作原理相對簡單但卻十分有效。其基本過程包括熔煉、加壓和鑄造幾個步驟。首先,將金屬材料加熱至熔化狀態,接著將熔融金屬注入到鑄造模具中。在低壓的作用下,金屬液體以均勻的速度流入模具腔體,并充滿所有的細小空隙,避免了重力鑄造中的氣泡和夾渣現象,從而減少了鑄件的缺陷。通過控制壓力和充型速度,可以獲得不同的鑄件尺寸和表面質量。

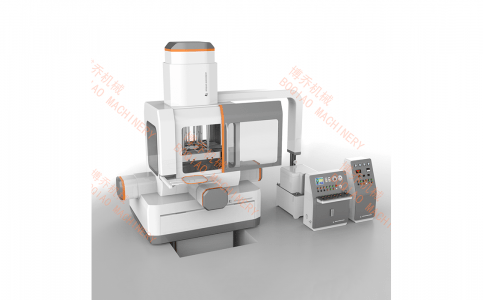

低壓鑄造機的優點

鑄件質量高

低壓鑄造由于金屬液體在注入過程中受到較為均勻的壓力作用,可以有效避免傳統鑄造方式中常見的氣泡、收縮孔和冷隔等缺陷,確保鑄件的密實性和強度。這使得低壓鑄造的鑄件表面更加光滑、尺寸精度更高,具有更好的機械性能和使用壽命。

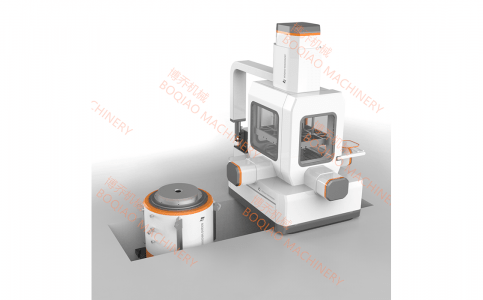

適用性廣泛

低壓鑄造適用于生產形狀復雜、精度要求高、質量要求嚴格的鋁合金、銅合金等非鐵金屬鑄件。尤其在汽車零部件、航空器件、電子外殼等領域,低壓鑄造機的應用逐漸取代了傳統的鑄造方式。

生產效率高

與其他鑄造方法相比,低壓鑄造機的生產效率較高。在一定程度上,它減少了操作人員的勞動強度,并且因為鑄件成型精度較高,減少了后期加工的工作量,從而提高了整體生產效率。

減少廢料

低壓鑄造能夠有效控制鑄件的成型過程,減少了鑄件缺陷的發生,進而降低了廢料的產生。這不僅能減少材料浪費,還能降低生產成本。